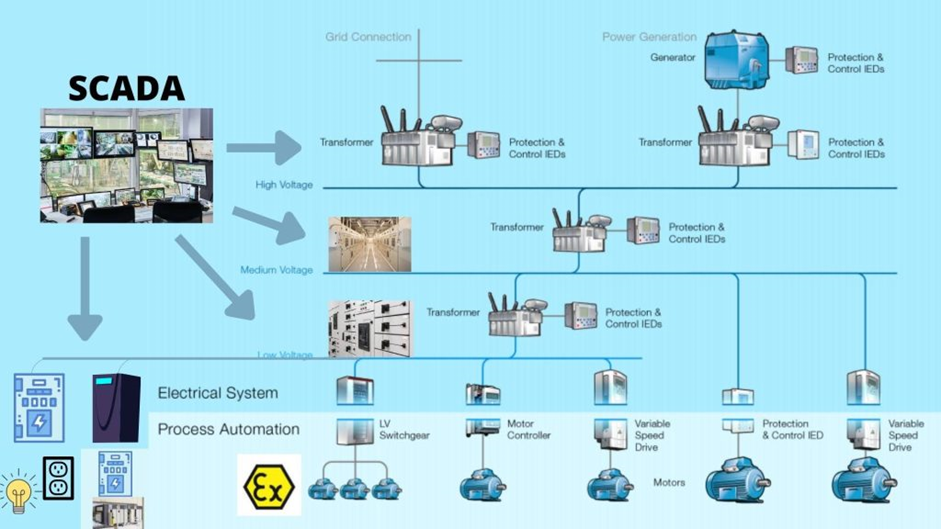

Sieci te są podobne do tych stosowanych w energetyce zawodowej, gdzie stacje główne zasilające pełnią funkcje głównych punktów zasilających (GPZ). Mogą to być stacje na poziomie 110 kV, a także rozdzielnice wysokich napięć na poziomie 30 kV. Do takich sieci przyłączone są transformatory blokowe oraz inne źródła napięcia, co pozwala na dystrybucję energii w całym zakładzie.

Elementy przemysłowych sieci elektroenergetycznych

W zakładach przemysłowych sieci elektroenergetyczne odgrywają kluczową rolę, zapewniając nieprzerwane zasilanie dla różnych procesów produkcyjnych. W zależności od wielkości zakładu, zarówno pod względem rozległości geograficznej, jak i zapotrzebowania na moc, sieć może być wielostopniowa. Wielostopniowość oznacza zastosowanie różnych poziomów napięć oraz wielu stacji rozdzielczych na tym samym poziomie napięcia. Przykładem może być duży zakład przemysłowy, zasilany z sieci wysokiego napięcia 110 kV, który dodatkowo posiada zakładową elektrociepłownię.

Na poziomie średniego napięcia, rozdzielnice mogą pełnić funkcje zarówno dystrybucyjne, jak i odbiorowe, zasilając duże odbiory silnikowe. W przypadku niskiego napięcia, mamy do czynienia z rozdzielnicami silnikowymi typu MCC oraz innymi rozdzielnicami, które zasilają odbiory technologiczne. Wszystkie te elementy tworzą złożoną sieć elektroenergetyczną, która musi być dokładnie zaplanowana i zarządzana, aby zapewnić niezawodność i efektywność procesów przemysłowych.

Podstawowe Elementy Sieci Elektroenergetycznej

Sieć elektroenergetyczna w zakładach przemysłowych jest złożonym systemem, który musi być odpowiednio zaprojektowany, aby sprostać wymaganiom zarówno pod względem geograficznym, jak i zapotrzebowania na moc. Jednym z kluczowych aspektów jest wielostopniowość sieci, która oznacza zastosowanie różnych poziomów napięć oraz wykorzystanie wielu stacji rozdzielczych na tym samym poziomie napięcia.

Wielostopniowość sieci elektroenergetycznej polega na tym, że w zależności od potrzeb zakładu, stosuje się różne poziomy napięć. Na przykład, w dużym zakładzie przemysłowym, gdzie zasilanie pochodzi z sieci wysokiego napięcia 110 kV, można spotkać transformatory przekształcające to napięcie na poziomy 30 kV lub 10 kV, które są bardziej odpowiednie do wewnętrznej dystrybucji energii w zakładzie.

Na poziomie wysokiego napięcia, stacje główne zasilające pełnią funkcję głównych punktów zasilających (GPZ). Są to stacje, które mogą działać na napięciu 110 kV, ale również na poziomie 30 kV, w zależności od potrzeb zakładu. Z tych stacji energia jest następnie przekształcana i dystrybuowana za pomocą transformatorów blokowych oraz linii i rozdzielnic średniego napięcia.

Średnie napięcie (najczęściej 10 kV lub 6 kV) jest wykorzystywane do zasilania dużych odbiorów silnikowych oraz innych procesów przemysłowych. Na tym poziomie stosuje się rozdzielnice, które mogą pełnić funkcje zarówno dystrybucyjne, jak i odbiorowe, umożliwiając efektywne zarządzanie dystrybucją energii w zakładzie.

Niskie napięcie (400 V lub 690V) jest wykorzystywane głównie do zasilania mniejszych odbiorów i urządzeń technologicznych. Rozdzielnice niskonapięciowe, takie jak rozdzielnice silnikowe typu MCC, są kluczowymi elementami, które zapewniają zasilanie dla różnych urządzeń i procesów technologicznych w zakładzie.

Całość tych elementów tworzy złożoną sieć elektroenergetyczną, która musi być starannie zaprojektowana i zarządzana, aby zapewnić niezawodne i efektywne zasilanie wszystkich procesów przemysłowych.

Rozdzielnice Średniego Napięcia

Sieci średniego napięcia, zazwyczaj operujące na poziomach 10 kV lub 6 kV, są kluczowe dla dystrybucji energii w dużych zakładach przemysłowych. Rozdzielnice średniego napięcia pełnią funkcję zarówno dystrybucyjną, jak i odbiorową. Mogą być używane do zasilania dużych odbiorów silnikowych, które są niezbędne w wielu procesach przemysłowych. Rozdzielnice te są często sekcjonowane, co pozwala na bardziej elastyczne zarządzanie przepływem energii i zwiększa niezawodność systemu.

Rozdzielnice Niskonapięciowe

Rozdzielnice niskonapięciowe są kluczowymi elementami sieci elektroenergetycznych w zakładach przemysłowych, zapewniającymi zasilanie dla różnorodnych odbiorów technologicznych i procesowych. Są one odpowiedzialne za dystrybucję energii na poziomie napięcia 400 V, co czyni je niezbędnymi dla funkcjonowania wielu urządzeń i systemów w zakładzie.

Rozdzielnice niskonapięciowe pełnią różne funkcje w zależności od ich zastosowania. Główne funkcje obejmują dystrybucję energii elektrycznej, ochronę obwodów elektrycznych, a także zarządzanie i kontrolę zasilania dla poszczególnych odbiorów. Wśród typów rozdzielnic niskonapięciowych wyróżniamy przede wszystkim rozdzielnice główne, które pełnią funkcję centralnej dystrybucji energii w zakładzie. Istnieją także rozdzielnice oddziałowe, które zasilają specyficzne obszary produkcyjne lub technologiczne, oraz rozdzielnice dedykowane dla poszczególnych systemów, takich jak oświetlenie czy systemy grzewcze.

Rozdzielnice Silnikowych MCC

Rozdzielnice silnikowe typu MCC (Motor Control Center) są specjalistycznymi urządzeniami używanymi do zarządzania zasilaniem dla silników elektrycznych. W zakładach przemysłowych, gdzie silniki stanowią znaczną część odbiorów, MCC są niezbędne do efektywnego zarządzania energią. Rozdzielnice te umożliwiają kontrolę i ochronę silników, a także monitorowanie ich pracy, co jest kluczowe dla zapewnienia niezawodności i efektywności procesów produkcyjnych.

MCC mogą zawierać różne moduły, takie jak przemienniki częstotliwości, które pozwalają na regulację prędkości obrotowej silników, oraz różne zabezpieczenia, które chronią silniki przed przeciążeniami i awariami. Dzięki temu, rozdzielnice MCC są wszechstronnymi i niezawodnymi rozwiązaniami, które zwiększają efektywność energetyczną i bezpieczeństwo operacji w zakładzie.

Różnorodność Rozwiązań Niskonapięciowych w Zależności od Odbiorów

W zależności od specyficznych potrzeb zakładu przemysłowego, rozdzielnice niskonapięciowe mogą być dostosowane do różnych typów odbiorów. Na przykład, w zakładach z dużą ilością odbiorów silnikowych, rozdzielnice MCC będą dominującym rozwiązaniem. W miejscach, gdzie istotne są systemy oświetleniowe, stosowane będą rozdzielnice dedykowane do zarządzania oświetleniem podstawowym i awaryjnym.

Dodatkowo, rozdzielnice mogą być zaprojektowane do obsługi systemów grzewczych, które są wykorzystywane w procesach technologicznych wymagających precyzyjnej kontroli temperatury. Inne specjalistyczne rozdzielnice mogą zarządzać zasilaniem urządzeń automatyki, takich jak sterowniki PLC czy systemy DCS, zapewniając niezbędne wsparcie dla zaawansowanych procesów automatyzacji w zakładzie.

Odbiory Silnikowe i Procesowe

Odbiory silnikowe i procesowe stanowią istotny element sieci elektroenergetycznych w zakładach przemysłowych, będąc kluczowymi dla realizacji różnorodnych procesów technologicznych. W większości przypadków odbiory te są związane z napędami silnikowymi, które zasilają różnorodne maszyny i urządzenia produkcyjne.

Odbiory silnikowe w zakładach przemysłowych mogą być klasyfikowane na kilka sposobów. Po pierwsze, można je podzielić na odbiory pojedyncze, gdzie każdy silnik jest zasilany z oddzielnej linii, oraz odbiory zgrupowane, gdzie wiele silników jest zasilanych z jednej rozdzielnicy. Odbiory te są niezbędne dla różnych etapów produkcji, od transportu materiałów po obróbkę i montaż.

Znaczenie odbiorów silnikowych polega na ich kluczowej roli w zapewnieniu ciągłości i efektywności procesów produkcyjnych. Silniki napędzają różne maszyny i urządzenia, umożliwiając realizację skomplikowanych operacji technologicznych. Bez niezawodnego zasilania silników, cały proces produkcyjny mógłby zostać zakłócony, prowadząc do przestojów i strat produkcyjnych.

Wykorzystanie Przemienników Częstotliwości

W nowoczesnych zakładach przemysłowych przemienniki częstotliwości odgrywają kluczową rolę w zarządzaniu odbiorami silnikowymi. Przemienniki te umożliwiają regulację prędkości obrotowej silników, co jest niezbędne dla dostosowania pracy maszyn do aktualnych potrzeb produkcyjnych. Dzięki temu można osiągnąć większą efektywność energetyczną oraz lepszą kontrolę nad procesami technologicznymi.

Przemienniki częstotliwości mogą być stosowane zarówno w odbiorach niskonapięciowych, jak i średnionapięciowych. W zależności od potrzeb, w zakładach mogą być używane przemienniki prądowe lub napięciowe, które zapewniają optymalne warunki pracy dla silników. Dzięki zastosowaniu przemienników, możliwe jest zmniejszenie zużycia energii oraz poprawa wydajności produkcji.

Rola Odbiorów Procesowych

Odbiory procesowe obejmują szeroką gamę urządzeń i systemów technologicznych, które są niezbędne do realizacji określonych procesów produkcyjnych. Mogą to być zarówno pojedyncze maszyny, jak i całe linie produkcyjne, zasilane z oddzielnych rozdzielnic. W skład odbiorów procesowych wchodzą także tablice dystrybucji napięcia gwarantowanego, z których zasilane są sterowniki obiektowe oraz systemy DCS (Distributed Control System).

Specjalistyczne Rozdzielnice i Tablice

Specjalistyczne rozdzielnice i tablice są nieodzownymi elementami infrastruktury elektroenergetycznej w zakładach przemysłowych, pełniąc kluczowe funkcje w dystrybucji energii i zasilaniu specyficznych systemów technologicznych. Dzięki nim możliwe jest zapewnienie stabilnego i niezawodnego zasilania dla różnych urządzeń i procesów produkcyjnych.

Tablice Dystrybucji Napięcia Gwarantowanego i Ich Znaczenie

Tablice dystrybucji napięcia gwarantowanego są krytycznymi komponentami w zakładach przemysłowych, szczególnie w kontekście zapewnienia nieprzerwanego zasilania dla systemów kluczowych dla operacji technologicznych. Tablice te zasilają sterowniki obiektowe oraz systemy DCS (Distributed Control System), które są odpowiedzialne za precyzyjne sterowanie procesami produkcyjnymi.

Tablice te muszą być wyposażone w rozwiązania zapewniające wysoką niezawodność i odporność na awarie, ponieważ każde zakłócenie w dostawie energii może prowadzić do poważnych przestojów produkcyjnych i strat finansowych. Dlatego często są one zasilane z niezależnych źródeł energii, takich jak systemy UPS (Uninterruptible Power Supply), które zapewniają zasilanie awaryjne w przypadku przerw w dostawie prądu.

Rola Tablic Systemów Grzewczych, Oświetleniowych i Potrzeb Własnych

Tablice systemów grzewczych odgrywają ważną rolę w procesach technologicznych, które wymagają precyzyjnej kontroli temperatury. Są one odpowiedzialne za zasilanie urządzeń grzewczych, które mogą być wykorzystywane w różnych etapach produkcji, takich jak obróbka termiczna, suszenie czy utrzymanie odpowiednich warunków klimatycznych w pomieszczeniach produkcyjnych. Tablice te muszą być zaprojektowane z uwzględnieniem specyficznych wymagań procesowych i często zawierają zaawansowane systemy kontrolne i zabezpieczenia.

Tablice oświetleniowe są kolejnym istotnym elementem infrastruktury elektroenergetycznej w zakładach przemysłowych. Zasilają one zarówno oświetlenie podstawowe, zapewniające odpowiednie warunki pracy, jak i oświetlenie awaryjne, które jest kluczowe w sytuacjach awaryjnych, takich jak awarie zasilania głównego. Oświetlenie awaryjne musi być niezawodne i spełniać wszystkie wymogi bezpieczeństwa, aby zapewnić ewakuację pracowników i minimalizować ryzyko wypadków.

Tablice potrzeb własnych zasilają różne odbiory pomocnicze, które nie są bezpośrednio związane z procesami produkcyjnymi, ale są niezbędne do funkcjonowania zakładu. Mogą to być gniazda elektryczne, systemy klimatyzacyjne, sprzęt biurowy, a także systemy bezpieczeństwa, takie jak alarmy przeciwpożarowe i monitoring wizyjny. Tablice te muszą zapewniać stabilne zasilanie dla tych systemów, które są kluczowe dla utrzymania bezpiecznego i efektywnego środowiska pracy.

Układy Napięcia Gwarantowanego

Układy napięcia gwarantowanego są kluczowymi elementami infrastruktury elektroenergetycznej w zakładach przemysłowych, zapewniającymi nieprzerwane zasilanie w przypadku przerw w dostawie energii. Ich zastosowanie jest niezbędne w sytuacjach, gdzie ciągłość zasilania ma krytyczne znaczenie dla bezpieczeństwa i efektywności procesów produkcyjnych.

Układy napięcia gwarantowanego to systemy zapasowego zasilania, których główną rolą jest zapewnienie ciągłości zasilania dla najważniejszych odbiorów, takich jak systemy automatyki, sterowniki obiektowe, systemy DCS (Distributed Control System), a także dla innych krytycznych urządzeń technologicznych w przypadki zaniku podstawowego napięcia zasilającego.

Typowym przykładem układów napięcia gwarantowanego są systemy UPS (Uninterruptible Power Supply), które dostarczają energię zmagazynowaną w bateriach akumulatorów do czasu przywrócenia zasilania głównego lub uruchomienia generatora awaryjnego. Zasilacze UPS są szczególnie ważne w zakładach, gdzie nawet krótkotrwała przerwa w dostawie energii może prowadzić do poważnych zakłóceń w produkcji i strat finansowych.

W zakładach przemysłowych zasilacze UPS są stosowane w różnych kontekstach, zarówno w systemach procesowych, jak i w mało krytycznych odbiorach. W systemach procesowych, gdzie precyzyjna kontrola i ciągłość zasilania są kluczowe, zasilacze UPS zapewniają stabilne zasilanie dla urządzeń automatyki, takich jak sterowniki PLC (Programmable Logic Controller) oraz systemy DCS. Dzięki temu, nawet w przypadku awarii głównego zasilania, procesy technologiczne mogą być kontynuowane bez zakłóceń, co minimalizuje ryzyko przestojów produkcyjnych i strat materiałowych.

Zasilacze UPS są również wykorzystywane do zasilania systemów bezpieczeństwa, takich jak alarmy przeciwpożarowe, systemy ewakuacyjne oraz monitoring wizyjny, zapewniając ich niezawodne działanie w sytuacjach awaryjnych. W mało krytycznych odbiorach, UPS-y mogą dostarczać zasilanie do sprzętu biurowego, systemów informatycznych oraz innych urządzeń, które wymagają ochrony przed nagłymi przerwami w dostawie energii, ale nie są bezpośrednio związane z procesami produkcyjnymi.